鋼筋直螺紋套筒、絲頭加工與檢驗,不會的全有了(收藏)

作者:admin來源:本站發布時間:2019-09-01 00:28:03點擊數:26

次

鋼筋直螺紋套筒、絲頭加工與檢驗,不會的全有了(收藏)

鋼筋直螺紋作業準備一、施工準備

1、工人進入施工現場不許穿拖鞋,必須正確佩戴安全帽。

2、嚴禁酒后作業,在施工現場追逐、打鬧。

3、不準帶小孩進入施工現場。

4、注意施工機械用電安全,嚴禁私拉、亂接電線,必須由專業電工接、拆線。

5、工人在操作加工絲口時,要雙手脫離鋼筋后,方可啟動套絲機,防止傷害事故發生。

二、技術準備

(一)作業條件

1、凡參與接頭施工的操作工人、技術和質檢人員均應參加技術規程培訓,操作工人應經考核合格后持證上崗。

2、工程開工前,應由該技術提供單位提交有效的型式檢驗報告和驗證報告。型式檢驗報告必須包括連接套長度、外徑、內徑、扭緊力矩值、牙形角平分線垂直等參數。

3、鋼筋連接工程在正式施工前及施工過程中,應對每批進場鋼筋進行工藝檢驗,合格后方可在工程上進行鋼筋直螺紋連接操作。

4、熟悉圖紙

(二)材料要求

1、鋼筋 鋼筋應符合現行國家標準及設計要求,應有產品合格證、出廠檢測報告及進場復驗報告。鋼筋應符合現行國家標準《鋼筋混凝土用熱軋帶肋鋼筋》(GB1499)的規定。按照規范要求對鋼筋進行抽樣檢驗,鋼筋原材料強度必須滿足設計及規范要求,不符合要求的鋼筋禁止使用。鋼筋直徑偏差必須在允許范圍內,若有過大的偏差,會造成剝肋后直徑偏小或不圓整,易出現加工的絲頭有禿牙、斷牙現象,影響接頭的強度。

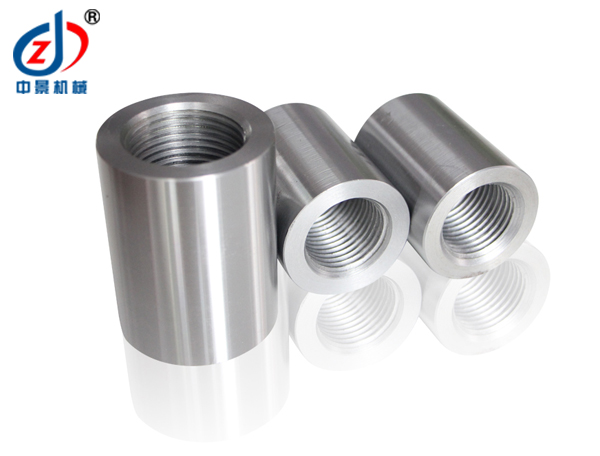

2、連接套筒 連接套應有產品合格證,兩端應有密封蓋,連接套表面應有規格標記。材料的品種規格,套筒的規格、型號以及鋼筋的品種規格必須符合設計要求。操作人員須對每批進場套筒,按不同規格進行施工前的接頭連接檢驗(試連接),試驗檢測合格后方可在工程中進行施工。

(三)施工機具

鋼筋套絲機、扭力扳手、塞規、環規。

1、加工前的準備

1)按要求接好電源線和接地線,接通電源。電源為三相380V 、50Hz的交流電源,為保證人身安全必須使用帶漏電保護功能的自動開關。

2)冷卻液箱中,加易溶性冷卻液(嚴禁加油性冷卻液)。

2、空車試轉

1)接通電源。檢查冷卻水泵工作是否正常。

2)操作按鈕,檢查電器控制系統工作是否正常。

3、加工前的調整

1)根據所加工鋼筋的直徑,調換與加工直徑相適應的滾絲輪。滾絲輪與加工鋼筋直徑的關系見表一:

2)滾絲輪與加工直徑相適應后,將與鋼筋相適應的對刀棒插入滾軋頭中心,調整滾絲輪使之與對刀棒相接觸,抽出對刀棒,擰緊螺釘,壓緊齒圈,使之不得移動。

3)根據所加工鋼筋規格,調整剝肋行程檔塊的位置,保證剝肋長度達到要求值。剝肋長度與鋼筋規格的關系見表二:

4)根據所加工鋼筋規格,調整壓塊的位置,保證滾軋

螺紋有效長度達到要求值,螺紋有效長度與鋼筋規格的關系見表三:

4、工件裝夾

將待加工的鋼筋裝卡在定心鉗口上,伸出長度應與起始位置的滾軋頭剝刀片端面對齊,然后扳動手柄夾緊。

5、操作過程

1)接通電源,打開冷卻水閥門,按下正轉起動按鈕,即可轉動進給手柄,向工件方向進給實現切削,當剝肋長度達到要求時,剝肋刀自動張開,轉動手柄繼續進給,即可實現滾軋螺紋,當滾絲輪與鋼筋接觸時一定要用力,并使主軸旋轉一周。軸向進給一個螺距長度,當進給到一定程度后,即可實現自動進給,直到整個滾軋過程完成后自動停車,自動退刀。

2)當自動退刀結束后順時針轉動進給手柄,將滾軋頭退回到初始位置,此時剝肋刀自動復位。卸下加工完成的工件即可。

3)用環規檢查螺紋長度,誤差在范圍內為合格;同時用螺紋通止規檢查絲頭尺寸,通規能旋入,止規不能旋入或不能完全旋入為合格。

4)滾軋反絲時,先將滾軋頭中的滾絲輪任意兩個互換位置。

5)滾軋反絲時,按下反轉起動按鈕,轉動進給手柄向工件方向進給實現切削,當剝肋長度達到要求時,剝肋刀自動張開,滾軋頭反向旋轉,操縱手柄繼續進給,即可滾軋反扣螺紋,當滾絲輪與鋼筋接觸時,一定要用力,并使主軸轉一周,軸向進給一個螺距長度,當進給到一定程度后,即可實現自動進給,直到整個滾軋過程完成后自動停車。自動退刀。

6、刀具重磨與更換

1)剝肋刀切削一定數量鋼筋,刀刃會變鈍,此時應將

剝肋刀拆下,將刀具的前刃面磨去0.2-0.3mm(嚴禁磨刀刃頂面),安裝后即可重新使用。

2)剝肋刀刃口崩裂不能正常切削時,可更換新刀片。

3)滾絲輪滾軋一定數量的絲頭后,因磨損牙形損壞,不能滾軋出合格絲頭時,應該及時更換新滾絲輪。

鋼筋直螺紋套筒檢驗

一、基本要求

1、連接套筒宜選用45號優質碳素結構鋼或其它經檢驗確認符合要求的鋼材。供貨單位應提供質量保證書,并應符合有關鋼材的現行國家標準及JGJ107的有關規定。產品合格證應包括以下內容:型號、規格;適用鋼筋的品種;連接接頭的性能等級;產品批號;檢驗日期;質檢合格簽章;廠家名稱、地址、電話;當有特殊要求時應表明相應的檢驗內容及指標。

2、連接套筒尺寸應滿足產品設計要求。套筒的尺寸偏差應符合下表的要求。

套筒的允許偏差(mm)表

套筒外徑D

外徑允許偏差

壁厚(t)允許偏差

長度允許偏差

≤50

±0.5

+0.12t

-0.10t

±0.5

>50

±0.01D

+0.12t

-0.10t

±0.5

3、連接套筒應按照產品設計圖紙要求制造,重要尺寸(外徑、長度)及螺紋牙型、精度應經檢驗。

4、套筒內螺紋的公差誤差應滿足GB/T197中6H級精度規定的要求。

5、連接套筒裝箱前套筒應有保護端蓋,套筒內不得混入雜物。

6、連接套筒上應標明生產廠家標志。

7、連接套筒的保護蓋上應標志被連接鋼筋的規格。

8、連接套筒在運輸和儲存過程中應妥善保護,應按不同規格分別堆放整齊,避免雨淋,防止銹蝕、沾污或損傷。

二、質量要求

1、外觀質量:螺紋牙型應飽滿,連接套筒表面不得有裂紋,表面及內螺紋不得有嚴重的銹蝕及其他肉眼可見的缺陷。套內無鐵屑及雜物,連接套表面應有明顯的規格標識。

2、內螺紋尺寸的檢驗:用專用的螺紋塞規檢驗,其塞通規應能順利旋入,塞止規旋入長度不得超過3P。

三、檢驗方法及頻率

1、連接套筒或鎖母的外觀質量檢驗應逐個進行。不合格的不準使用。

2、連接套筒內螺紋尺寸檢驗按連續生產的套筒每500個為一個檢驗批,每批按10%的隨機抽檢,不足500個也按一個檢驗批計算。連接套筒的抽檢合格率應不小于95%。當抽檢合格率小于95%時,應另抽取同樣數量的產品重新檢驗。當兩次檢驗的總合格率不小于95%時,該批產品合格。若合格率仍小于95%,應對該批產品進行逐個檢驗,合格者方可使用。

3、連接套筒檢驗項目、檢驗方法與要求應符合下表的規定。

鋼筋直螺紋絲頭加工、檢驗

一、絲頭加工

1、鋼筋下料時,切口端面應與鋼筋軸線垂直,不得有馬蹄形或撓曲,端部不直應調直后下料;不得用熱加工方法切斷鋼筋。

2、絲頭加工時,鋼筋操作平臺應水平且與加工機械軸心一致。應采用水溶性切削潤滑液;當氣溫低于0℃時,應摻入15%~20%亞硝酸鈉。不得用機油作潤滑液或不加潤滑液套絲。

3、鋼筋絲頭的螺紋應與連接套筒的螺紋相匹配,公差配合過盈配合、應符合GB/T197的要求。

4、在滾軋過程中,每加工10個絲頭要檢查一次絲頭尺寸及絲扣情況,發現偏差必須及時調整滾絲機。鋼筋的剝肋過程只允許進行一次,不允許對已加工的絲頭進行二次剝肋,不合格的絲頭必須切掉重新加工。

5、絲頭加工完畢經檢驗合格后,應立即帶上絲頭保護帽或擰上連接套筒,防止裝卸、搬運或者砼施工過程中污染、損壞絲頭。根據鋼筋直徑選取不同大小的塑料保護套,保護套長度應比螺紋長10~20mm,且保護套一端應封閉。加工完成后的絲頭應按規格分類堆放整齊。

二、現場檢驗

1、檢驗項目。絲頭加工現場檢驗項目、方法及要求見下表。

鋼筋連接與檢驗

一、鋼筋連接

1、連接鋼筋時,鋼筋規格和連接套筒的規格應一致,并確保鋼筋和連接套筒的絲扣干凈、完好無損。

2、采用預埋接頭時,連接套筒的位置、規格和數量應符合設計要求。帶連接套筒的鋼筋應固定牢,連接套筒的外露端應有密封蓋。

3、鋼筋絲頭保護帽應在鋼筋連接前擰入套筒時逐一取下,不應集中取下多個保護帽。

4、必須用力矩扳手擰緊接頭。力矩扳手的精度為±5%,要求每半年用扭力儀檢定一次。

5、連接鋼筋時,應對正軸線將鋼筋擰入連接套筒內,然后用力矩扳手擰緊。接頭擰緊值應滿足下表規定的力矩值。合格的接頭應作上標記,與未擰緊的接頭區分開來,以防有的鋼筋接頭漏擰,不合格的立即糾正,并認真作好現場記錄。

直螺紋接頭安裝時的*小擰緊扭矩值表

6、質量檢驗與施工安裝用的力矩扳手應分開使用,不得混用。

力矩扳手每半年檢定一次,質量檢驗與施工安裝用的扳手應分開使用,不得混用。

二、鋼筋連接質量檢驗

1、鋼筋連接接頭的外觀質量在施工時應逐個自檢,對于標準型接頭連接套筒外應有外露有效螺紋,且連接套筒單邊外露有效螺紋不得超過2P,其他連接型式應符合產品設計要求;不符合要求的鋼筋連接接頭應及時調整或采取其他有效的連接措施;若無有效的處理措施,該接頭應棄之不用。

2、外觀質量自檢合格的鋼筋連接接頭,應由現場質檢員隨機抽樣進行檢驗。要求如下:

1)隨機抽取同規格接頭數的10%進行外觀檢查。應滿足鋼筋與連接套筒的規格一致,單邊外露有效螺紋不得超過2P。

2)用質檢的力矩扳手,按規定的接頭擰緊力矩值抽檢接頭的連接質量。抽檢數量:梁、柱構件按接頭數的15%,且每個構件的接頭作為一個驗收批,不足100個也作為一個驗收批,每批抽檢3個接頭。

3)抽驗的接頭應全部合格,如有一個接頭不合格,則該驗收批應逐個檢查,對查出的不合格接頭應更換或補強。檢驗完成應填寫下表。

本文由衡水中景機械設備有限公司編輯發布,轉載請注明此處 鋼筋直螺紋套筒 http://m.eliasgroupinvestments.com/