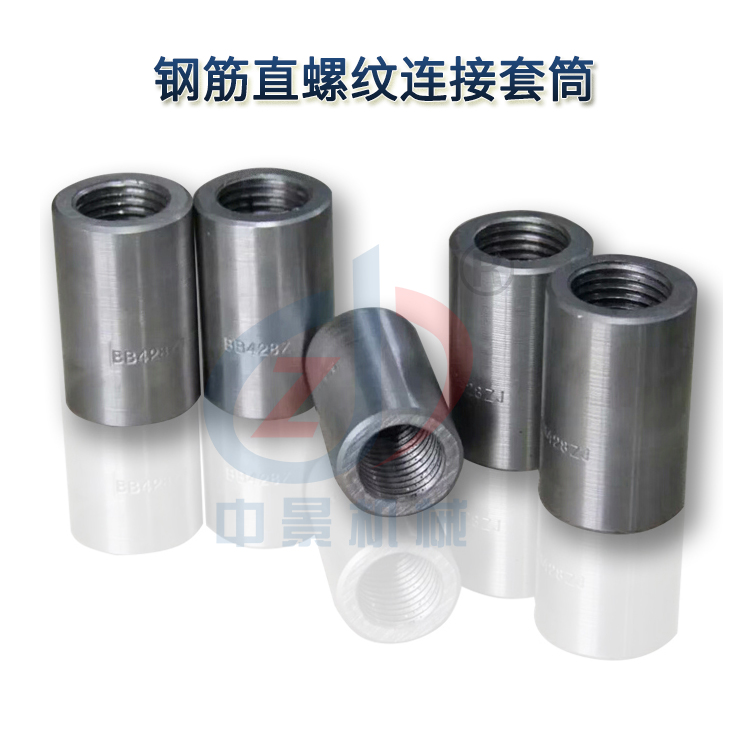

鋼筋直螺紋連接技術交底

作者:admin來源:本站發布時間:2019-11-06 01:08:37點擊數:26

次

鋼筋直螺紋連接技術交底

一、材料要求標準型套筒,套筒保護蓋;

二、主要機具

通環規,止環規,力矩扳手,滾壓直螺紋機(6臺/隊),卡具,砂輪切割機,鋼絲刷,鋼筋支架

三、作業條件:

1、鋼筋加工班根據鋼筋配料單加工完成型鋼筋,并經檢驗合格;

2、滾壓直螺紋接頭施工人員全部持證上崗(由廠家培訓,經考核合格后發上崗證);

3、鋼筋切口端面與鋼筋軸線不垂、端頭彎曲、馬蹄嚴重的用砂輪切割機切去;

4、鋼筋表面的污垢等清理干凈。

四、操作工藝

1、工藝流程:

1.1鋼筋絲頭加工:

加工前檢查、就位→(剝肋)滾軋絲頭→絲頭質量自檢→帶帽保護→絲頭質量抽檢→存放待用

1.2鋼筋連接:

擰下鋼筋和套筒保護帽→鋼筋就位→接頭擰緊→對已擰緊的接頭作標記→施工檢驗

2、夾持鋼筋。利用滾絲機上的設備臺鉗夾持鋼筋,夾持時要注意:

2.1設備必須停止轉動,并已在**端。

2.2臺鉗在夾緊前必須將鋼筋頂緊限位擋鐵,否則將影響絲頭長度。

2.3擋鐵撤走后,不得將鋼筋向前移動,否則絲頭將過長。

2.4不同規格的鋼筋應選用相應的限位擋鐵,不得亂用。

3、 面對滾絲頭方向,滾絲頭順時針方向旋轉為反轉,用于加工反絲螺紋;滾絲頭逆時針方向旋轉為正轉,用于加工普通型螺紋,開機后要注意滾絲頭旋轉方向與所加工的絲頭形式是否一致。另外,普通型螺紋與反絲螺紋各有專用滾絲頭,應由廠家駐現場人員進行調整,嚴禁混用。

4、鋼筋(直接或剝肋)滾絲

4.1加工絲頭時,應采用水溶性切削液,操作前切削液應已開始循環充分,在滾絲頭出水口未出水時嚴禁進行加工。

4.2若采用直接滾軋直螺紋工藝時,應使用鋼筋直接滾絲機。可在臺鉗夾緊,切削液已循環充分后,開始扳動進給手柄,使滾絲頭進入滾絲位置。剛開始,進給要舒緩平穏,在滾絲頭進入鋼筋端部后,滾絲頭自動進給滾絲,即可松開手柄,由設備自行完成操作。滾壓到設定長度后,限位開關斷電,設備自動停機并延時反轉,將螺紋鋼筋退出滾絲頭,扳動進給手柄后退,減速機退到極限位置,停機。然后移開臺鉗,取出鋼筋,完成螺紋的加工。

4.3若采用剝肋滾軋直螺紋工藝時,應使用鋼筋剝肋滾絲機。先剝肋,后滾絲。在臺鉗夾緊,切削液已循環充分后,開始扳動進給手柄,剝肋刀片在剛接觸鋼筋時要舒緩,當刀片全部咬住鋼。筋后可以加力向前扳動手柄,待5秒~10秒,滾絲頭自行前進時,即可松開手柄,由設備自行完成操作,待滾絲頭自行反轉并向后運動,不再軸向移動時,扳動手柄復位,則完成剝肋

4.4剝肋完成后,再次扳動手柄,減速機向前移動到調整長度,漲刀推動左右拉環后移,刀體與漲刀環脫離后漲開,減速機繼續向前進給,漲刀觸頭縮回,滾絲刀開始滾壓螺紋,滾壓到設定長度后,進行擋鐵與限位開關斷電,設備自動停機并延時反轉,將螺紋鋼筋退出滾絲頭,扳動進給手柄后退,減速機退到極限位置,停機。然后移開臺鉗,取出鋼筋,完成螺紋的加工。

4.5鋼筋在剝肋或滾軋螺紋過程中,如發現臺鉗移動,應立即夾緊。若在滾軋螺紋過程發現沒有停機反轉的跡象應立即將面板開關關閉,使設備停止轉動,然后按下點動按鈕(紅色),使滾絲頭退出鋼筋,并立即修理。

4.6絲頭滾軋的有效長度應依據技術提供單位提供的技術參數。一般標準型鋼筋絲頭螺紋的有效絲扣長度為1/2套筒長度,其公差為+2P(P為螺距)。對于加鎖母型鋼筋絲頭,在加鎖母螺紋的有效絲扣長度應為套筒長度加鎖母厚度,公差為0~2P。

本文由衡水中景機械設備有限公司編輯發布,轉載請注明此處:鋼筋直螺紋連接套筒 http://m.eliasgroupinvestments.com/